- 微信: yujiaxin-666

- QQ: 2269845694

- 电话: 159 8681 6992

- 邮箱: info@szyujiaxin.com

MIM金属注射成形技术介绍

发布日期:[2020/8/26]

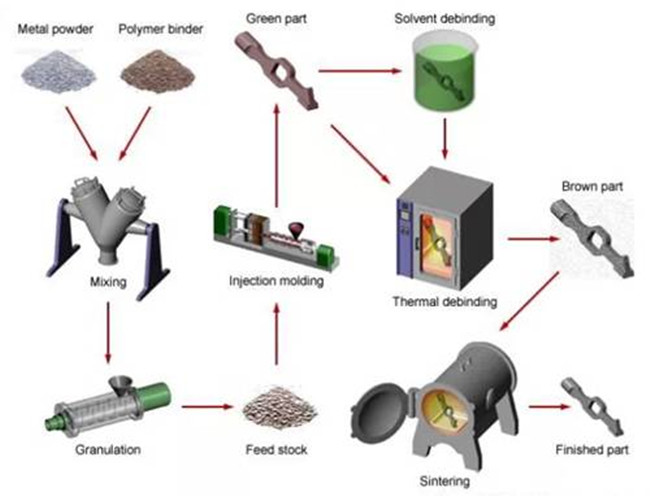

MIM是将现代塑料注射成形技术引入粉末冶金领域而形成的一种全新的金属零部件近净成形加工技术,是近年来粉末冶金学科和工业领域中发展十分迅猛的一项高新技术。

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

MIM的工艺步骤是:首先选取符合MIM要求的金属粉末与有机粘结剂在一定温度条件下采用适当的方法混合成均匀的喂料,然后经制粒后在加热塑化状态下用注射成形机注入模具型腔内获得成形坯,再经过化学或溶剂萃取的方法脱脂处理,最后经烧结致密化得到最终产品。

MIM产品的特点:

1、零部件几何形状的自由度高,能像生产塑料制品一样,一次成形生产形状复杂的金属零部件;

2、MIM产品密度均匀、光洁度好,表面粗糙度可达到Ra 0.80~1.6μm,重量范围在0.1~200g。尺寸精度高(±0.1%~±0.3%),一般无需后续加工;

3、适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可实现连续大批量生产;

4、产品质量稳定、性能可靠,制品的相对密度可达95%~99%,可进行渗碳、淬火、回火等热处理。产品强度、硬度、延伸率等力学性能高,耐磨性好,耐疲劳,组织均匀;

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

国际上普遍认为MIM技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“21世纪最热门的零部件的成形技术”。

MIM技术优势:

MIM可以制造复杂形状的产品,避免更多的二次机加工。

MIM 产品密度高、耐蚀性好、强度高、延展性好。

MIM 可以将2个或更多PM产品组合成一个MIM产品,节省材料和工序。

MIM 设计可以节省材料、降低重量。

MIM 可以将注射后的浇口料重复破碎使用,不影响产品性能,材料利用率高。

MIM通过模具一次成形复杂产品,避免多道加工工序。

MIM可以制造难以机械加工材料的复杂形状零件。

MIM 可以制造薄壁产品,最薄可以做到0.2mm。

MIM 产品表面粗糙度更好。

MIM更适宜制细盲孔和通孔。

MIM 大大减少了二次机加工的工作量。

MIM可以快速的大批量、低成本制造小型零件。

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

MIM的难点

(1)控制零件尺寸精度

金属注射成形件的精度比传统粉末冶金方法所达到的精度还有一定的差距。在精度方面尚有改进的余地,主要是通过精细的工艺过程控制,有时采用二次加工,像机加工、热处理与抛光等。

(2)降低生产成本

利用优化生产工艺、标准化作业、回收废料等措施节省成本。

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

MIM未来发展方向

虽然MIM正引起人们越来越大的关注,但目前其规模与传统加工技术相比还显弱小,还有很大的发展潜力。新生的MIM工业还需要我们采取制定工业标准、加快工业化、提高从业者素质、研发设备以及争取顾客等一系列的努力来将其发展壮大。

(1)材料体系的多方向拓展

注射成形技术是比较理想的、能够经济地成形、接近最终需要形状,烧结后需少量或不需要后续加工的近净成形技术。在精密陶瓷的生产方面主要应用到碳化物,金属陶瓷,无机非金属陶瓷,氧化物陶瓷,金属间化合物等方面。

(2)粘结剂多样化及脱脂技术的多途径化

以醋酸纤维脂、聚乙二醇聚合物,丙烯酸聚合物、琼脂为基体的诸多粘结剂体系得到进一步的发展应用。计算机辅助控制热脱脂技术、溶剂脱脂技术,催化脱脂技术,以及冷冻干燥技术、微波辅助干燥技术都被用于粘结剂的脱脂研究。

(3)更先进、控制更精确的装备

以计算机精密控制注射成形机及相关在线质量监测控制系统的研究和计算机辅助脱脂关键装备技术的开发是目前及今后关注的重点方向。成形设备如粉末同步注射成形机,利用控制协调的双简注射机生产复合材料零件。

(4)产业方面要形成关联的产业链,行业精耕细作

把技术和工程能力深入吃透,形成生态产业链,产业链抱团,才能抵抗风险加速发展。

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

MIM工艺主要技术特点:

1、适合各种粉末材料的成形,产品应用十分广泛;

2、原材料利用率高,生产自动化程度高,适合连续大批量生产。

3、能直接成形几何形状复杂的小型零件(0.03g~200g);

4、零件尺寸精度高(±0.1%~±0.5%),表面光洁度好(粗糙度1~5μm);

5、产品相对密度高(95~100%),组织均匀,性能优异。

MIM金属注射成形技术介绍

MIM金属注射成形技术介绍

深圳市御嘉鑫科技股份有限公司

深圳市御嘉鑫科技股份有限公司