- 微信: yujiaxin-666

- QQ: 2269845694

- 电话: 159 8681 6992

- 邮箱: info@szyujiaxin.com

用于大批量生产的MIM F75(Co-Cr-Mo):烧结条件对微观结构和性能的影响

发布日期:[2024/3/19]

20世纪20年代出现了电子器件行业第世纪,是当今全球最大的行业之一。社会使用大量内置在自动化或半自动化工厂中的电子设备。这些设备现在无处不在,数十亿人在日常生活中使用它们。

智能手机、智能手表、平板电脑和笔记本电脑等通信和计算设备都是由复杂的组件组合构成的,其中许多使用针对电子产品生产优化的材料。这些材料是当今电子、信息和通信技术时代的基础,也是全球经济增长的重要贡献者。

基于先进金属材料的电磁元件是现代3C行业(计算机、通信和消费电子产品)中最重要的发展之一。这些材料结合了出色的机械强度和相当高的耐腐蚀性、耐磨性和特定的磁性(铁磁性或顺磁性,取决于产品设计和功能)。它们包括不锈钢、钴合金和其他尖端合金。

创建上述设备的组件需要大量的技能和精密工程,并且有许多障碍需要克服。重要的是,产品设计师能够快速有效地找到和选择合适的材料,以跟上快节奏的发展。

钴合金的吸引力

钴基合金长期以来一直被开发用于植入式医疗设备,最近已应用于3C电子行业。它们具有耐磨、耐腐蚀和耐热的特性。钴基合金最有效的用途是耐磨部件。

钴更广泛地用作镍基高温合金耐热应用的合金元素,钴吨位高于钴基耐热合金中使用的钴吨位。此外,钴基合金对各种形式的高温腐蚀侵蚀(包括氧化、硫化和渗碳反应)表现出优异的抵抗力。

Elwood Haynes 首先研究了许多源自 Co-Cr-W 和 Co-Cr-Mo 三元的商业钴基合金,他于 1907 年发现了铬赋予钴的强化效果和耐腐蚀性。后来,他发现钨和钼是钴铬体系中强大的强化剂。Co-Cr-Mo合金是先进的钴基合金之一,广泛应用于飞机发动机、医疗全髋关节置换术、牙科器械、心脏瓣膜支撑结构等。Co-Cr-Mo合金以其强大的机械性能、耐磨性、耐腐蚀性和可接受的生物相容性而闻名。然而,它们的主要属性是在氯化物环境中的耐腐蚀性。

除了前面提到的Co-Cr-Mo合金的应用外,最近还非常关注它们在3C电信行业的应用。例如,智能手机摄像头支架组件是这些合金的一个很有前途的应用,因为它们结合了强度、耐腐蚀性、耐磨性能和非磁性。

钴基合金被引入现在所谓的高温合金领域,主要是因为名为“Vitallium”的 Co-Cr-Mo 合金适用于通过精密失蜡铸造再现复杂形状 [1]。钴基合金的许多特性源于钴元素的晶体学性质。这些性质包括:铬、钨和钼的钴和固溶强化作用;金属碳化物的形成;以及铬赋予的耐腐蚀性。钴基合金通过固溶硬化和碳化物沉淀硬化,添加碳、铬和钼进行强化。

铬和钼通过减少磨料磨损和降低堆叠故障能量来增强合金的耐腐蚀性并改善其机械性能。Co-Cr-Mo合金是一种先进的钴基合金,广泛应用于核电站、航空发动机叶片和生物医学外科植入物。在后一种情况下,它们用于制造人造金属对金属的髋关节和膝关节。这些 Co-Cr-Mo 合金以其强大的机械性能、抗疲劳性、低蠕变、高耐磨性/耐腐蚀性和生物相容性而闻名,但它们的主要属性是在氯化物环境中的耐腐蚀性。这种特性与它们的主体组成(主要是高铬含量)和保护表面氧化层的形成(名义上是Cr2O3).

钴基合金植入物可以使用锻造或铸造技术进行常规制造。锻造钴合金是通过在高压下在高温下锻造材料制成的。此外,目前正在探索通过金属注射成型(MIM)从金属粉末中形成近净形状零件的新方法。MIM组件的新应用正趋向于更小、更复杂的微创手术设备,特别是用于抓取组织、切割和缝合的腹腔镜器械。这种装置的设计具有更大的移动自由度,这增加了装配中使用的金属部件的数量。

MIM为经济高效地生产此类组件提供了设计自由度。该工艺的一个新探索领域是微型组件的生产,随着微创手术的零件继续缩小,这应该有助于满足未来的医疗标准。

ASTM F75 Co-Cr-Mo 合金随后被修改为可锻造,这一进步导致了 ASTM 外科植入物 Co-28Cr-6Mo 合金锻件规范 (F799) 的制定。该合金可用于磨机产品,例如棒料,用于直接加工设备(例如髋关节假体的股骨头)或其锻造(例如胶合髋柄)。在1994年之前,棒料和锻件都包含在ASTM F799中。该规范在 1994-95 年分为锻件的 F799 和棒料的 F1537。

为了提高铸造Co-Cr-Mo合金的力学和摩擦学性能,已经做出了许多努力。Co-Cr-Mo合金有几种不同的条件,主要由其起始成分(例如,低碳含量或高碳含量)[2]、制造条件(例如,铸造或锻造)[3]、后续热处理(固溶热处理、热等静压或烧结)[4,5]以及通过物理和化学气相沉积的工程表面[6]。

在MIM生产的F75中,这种合金的烧结行为对于获得高性能产品至关重要。MIM工艺中需要高烧结温度才能获得高烧结密度(理论值的95%以上)和均匀的微观结构。影响这种合金烧结特性的一些变量是起始粒径、化学性质、孔隙率和烧结气氛。[7-13].

在相对广泛的ASTM F75化学规范中,重要的是要注意,碳含量的微小变化会导致显着不同的烧结响应以及对密度和机械性能的伴随影响。碳化物通过在凝固过程中从周围区域吸收铬和钼来提供强度和耐磨性。用于手机摄像头支架组件的Co-Cr-Mo F75合金是3C电子产品中成功的商业MIM应用之一。这种合金有望应用于其他MIM电子设备。

粉末冶金工艺越来越多地用于制造用于众多工业和消费应用的机械部件[14-18]。当与聚合物粘合剂材料适当复合时,这些无机粉末可以以与热塑性塑料相同的方式成型。通过该工艺获得的产品可以避免传统压榨/烧结工艺特有的密度梯度。MIM最常用于大批量制造尺寸小、形状复杂、公差严格的零件。挤出或简单压缩成型可用于形状简单的零件。MIM的生产带来了塑料注射成型的成型优势,但将应用扩展到许多高性能金属,合金和技术陶瓷。

对几何设计自由度、复杂性、高强度、大批量生产能力、精细表面光洁度、精确公差和灵活材料选择的苛刻标准使MIM在3C电子领域蓬勃发展。电子行业是金属注射成型零件的主要用户,占全球销售强劲且不断增长的份额,尤其是在亚洲。具有复杂几何形状的连接器现在是主要的MIM产品。电子设备的小型化需要更小的组件,以更低的成本实现更好的性能。MIM在此类应用中具有竞争优势。

实验程序

MIM Co-Cr-Mo合金是通过UNEEC的POM基础原料制备的,并使用UNEEC大规模生产规模的连续炉在各种气氛组合下制备。大气组合的变化导致了力学性能和微观结构的差异。烧结后既没有进行热等静压(HIP)也没有进行热处理。

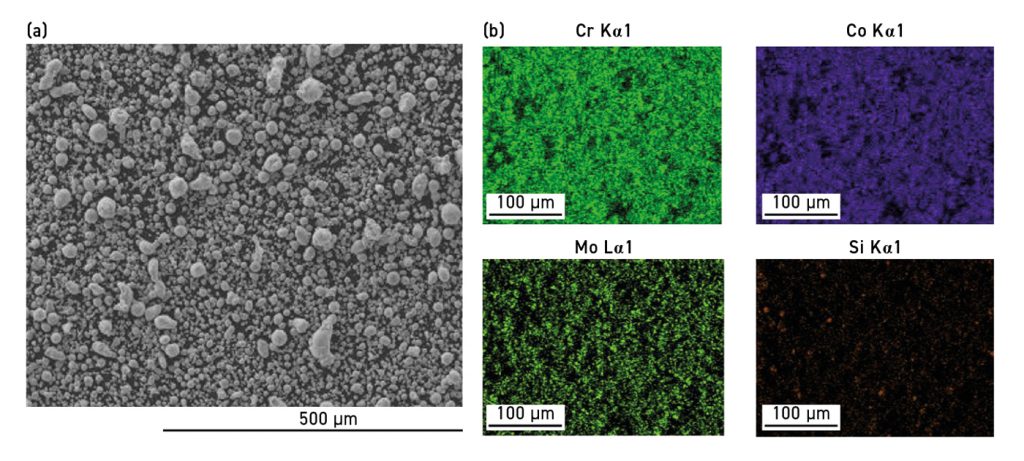

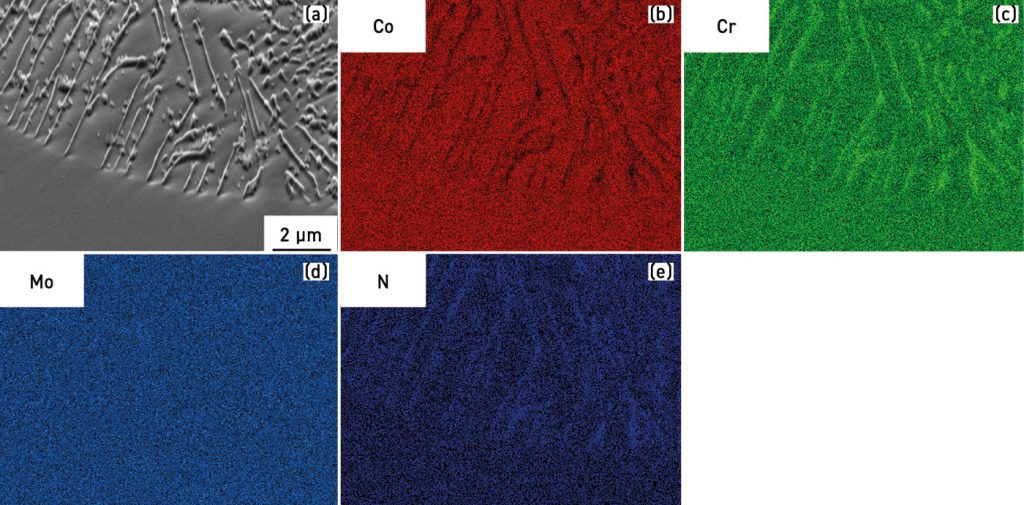

图3 三菱制铁制造AKT F-75粉末:(a)SEM形貌图;(b) EDS元素映射

本研究中使用的预合金化 Co-Cr-Mo 粉末由三菱制铁制造公司使用其专有的水雾化技术制造。粉末形貌的SEM和主要元素映射分析如图3所示。化学成分和粉末粒度分布总结在表1中。

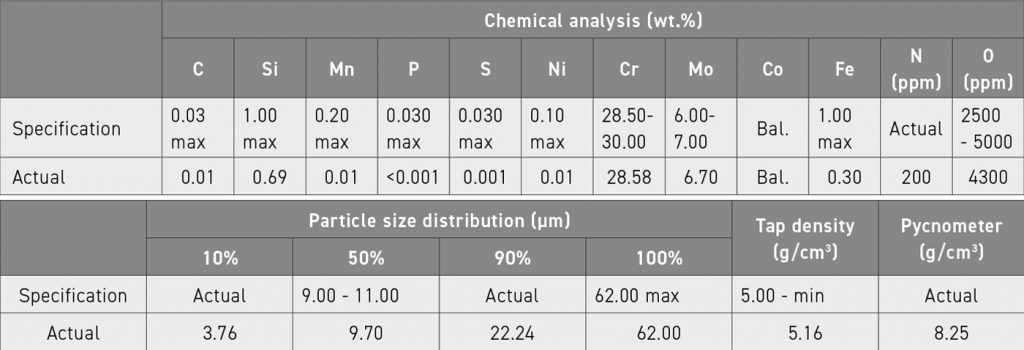

表1 三菱制铁制造AKT F-75粉末化学成分(重量%)、粒度分布和密度

表1 三菱制铁制造AKT F-75粉末化学成分(重量%)、粒度分布和密度

使用 UNEEC 专有的多组分聚甲醛基 (POM) 粘合剂系统通过 Z-Blade 混合器混合原料。

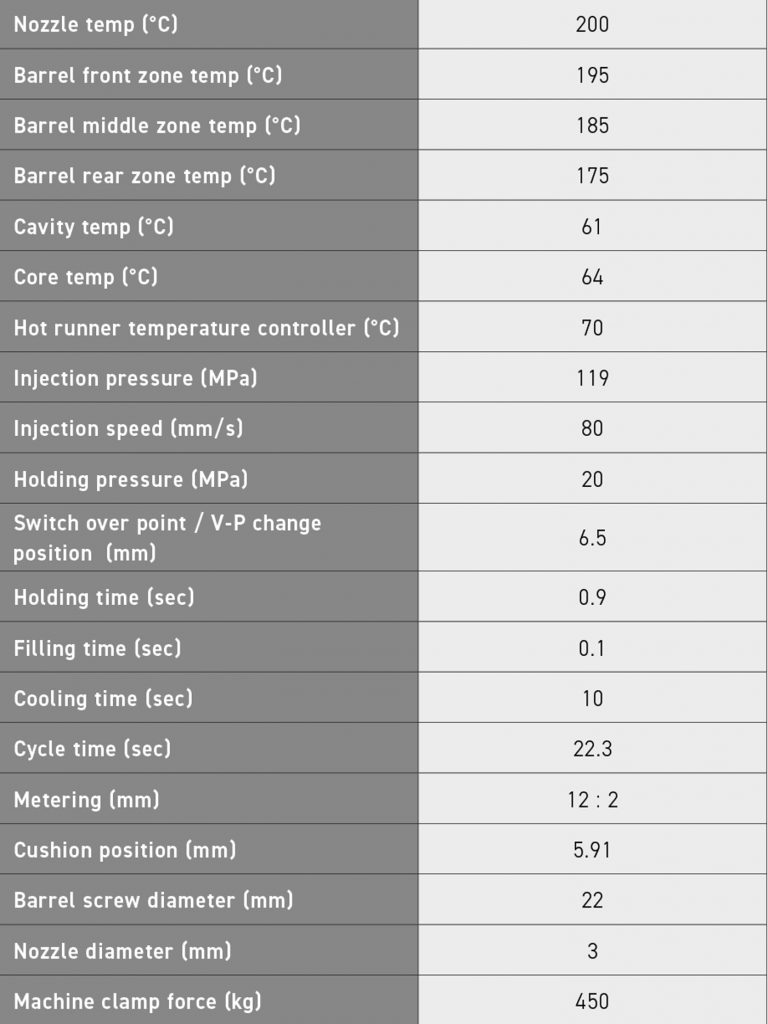

使用Nissei NEX 50T机器通过注塑成型制备拉伸棒试样,注射参数总结在表2中。然后,通过Winteam HT-220LTZL炉在发烟硝酸中对模制的生坯部件进行脱脂过程。在Cremer Thermoprozessanlagen GmbH步进式梁式连续炉中进行了各种烧结参数试验。

表2 POM基F75拉伸棒材生坯的注射参数

使用光学显微镜(HM-3006,台湾佳宇仪器有限公司)进行形态学检查。X射线衍射(XRD)(D2,Bruker,Karlsruhe,Germany)用于晶体结构鉴定。通过EPMA(JXA-8200SX,JEOL,日本)和EDS(X-MAX 50,牛津仪器,英国)评估元素分布。此外,通过带有电子背散射衍射(EBSD)探测器(NordlysNano,Oxford Instruments,UK)的Fesem(JSM-7800F Prime,JEOL,Japan)进行了更高分辨率的显微图像和相位研究。

结果与讨论

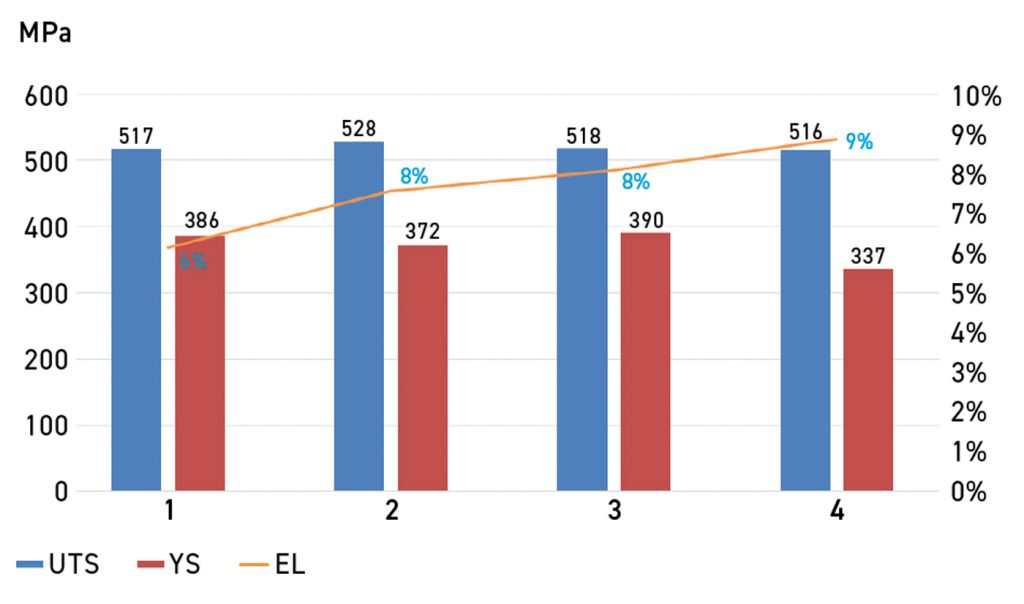

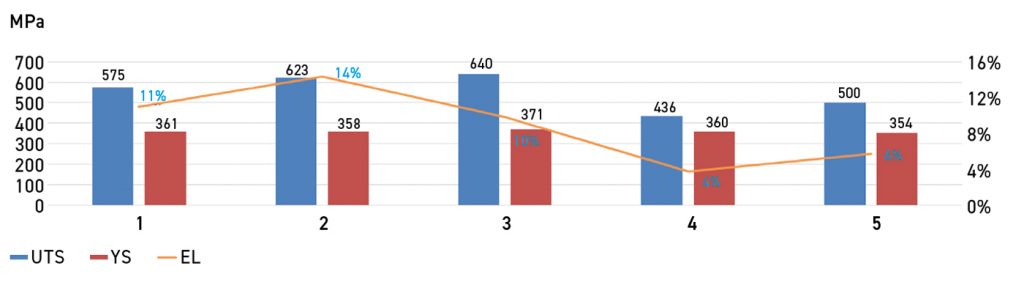

图4 基于氢氩比的烧结Co-Cr-Mo合金在22:6 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

图4 基于氢氩比的烧结Co-Cr-Mo合金在22:6 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

首先,根据氢氩比为22:6 m,在混合气氛中进行烧结过程3/h 流速 at 1315°C. 4 种烧结拉伸棒的机械性能如图 4 所示。该结果不符合 ASTM F75 标准 (UTS ≥ 655 MPa;YS ≥ 455 MPa;伸长率≥ 8%),由于 UTS 和 YS 性能较差。

富氩气气氛的结果(6:22 m 时氢气与氩气的流速比3/h at 1315°C)显示出类似的机械性能差的趋势,如图5所示。

图5 基于氢氩比的烧结Co-Cr-Mo合金在6:22 m处的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

图5 基于氢氩比的烧结Co-Cr-Mo合金在6:22 m处的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

本研究的主要目的是评估低碳级钴合金原料是否可以通过仅调整烧结参数/气氛(即不进行任何后处理)来达到ASTM F75标准。实现这一目标将展示一条具有成本效益的工业大规模生产路线。

传统上,MIM烧结压块的机械强度可以通过适当的后处理进一步提高,例如HIP或固溶退火热处理。氮(N)溶液强化是实现上述目标的最有前途的方法之一。众所周知,在不锈钢中添加氮可以稳定γ相,而高氮添加量可以大大提高奥氏体不锈钢的拉伸强度和疲劳强度[38-39]。此外,Co-Cr-Mo合金中的氮添加有望增强γ相的稳定性。Fe-Cr和Co-Cr合金体系在高温下均具有催化裂化结构,晶格参数相似,约为0.357至0.360 nm[40]。文献中提到,在Co-Cr-Mo合金中添加N是改变合金微观结构特性和提高合金力学性能的潜在强化元素[40-42]。

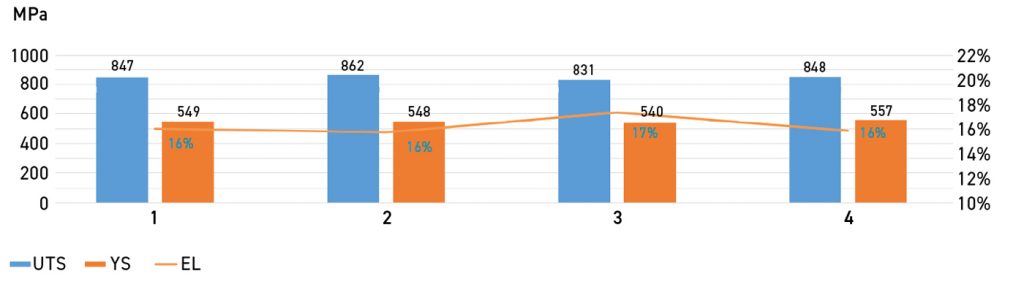

图6 14:14 m时基于氢氮比的烧结Co-Cr-Mo合金力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS≥ 455 MPa;伸长率≥8%)

图6 14:14 m时基于氢氮比的烧结Co-Cr-Mo合金力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS≥ 455 MPa;伸长率≥8%)

图7 14:14 m时基于氢氮比的烧结Co-Cr-Mo合金黑色表面3/h 1315°C时的流量

图7 14:14 m时基于氢氮比的烧结Co-Cr-Mo合金黑色表面3/h 1315°C时的流量

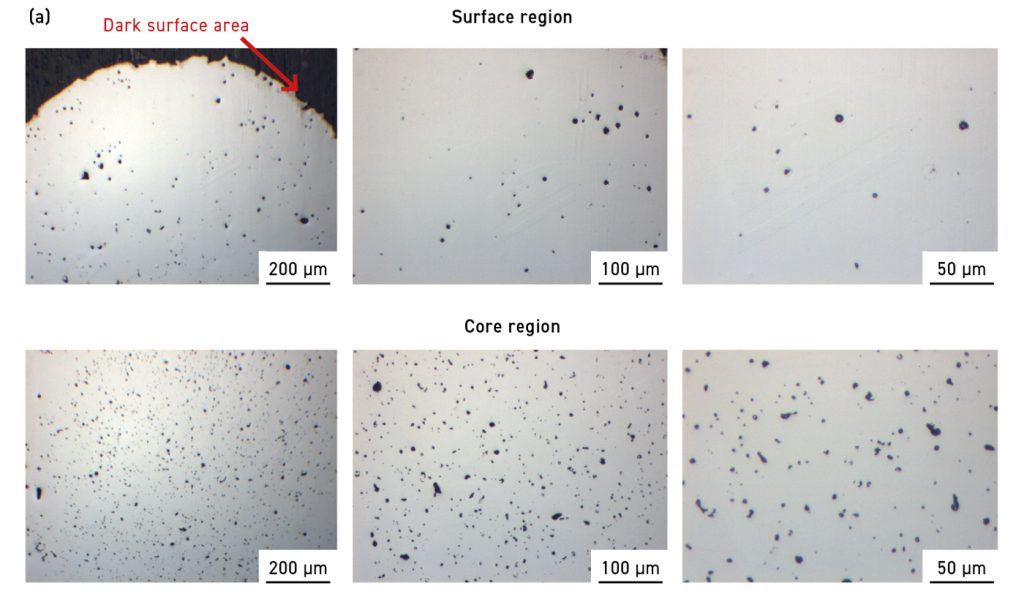

首先进行光学显微镜分析以进一步研究这一现象,图8显示了表面积与中心核心区域的比较图像。

图8 (a) 14:14 m处基于氢气制氮的烧结Co-Cr-Mo合金表面和中心核心区域的OM图像3/h 流速 at 1315°C.

图8 (a) 14:14 m处基于氢气制氮的烧结Co-Cr-Mo合金表面和中心核心区域的OM图像3/h 流速 at 1315°C.

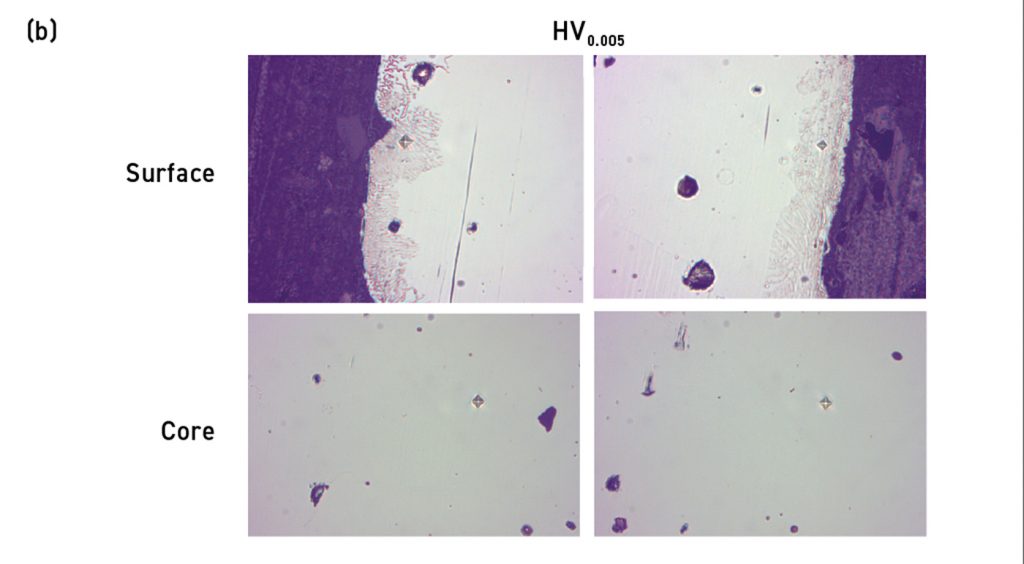

表面和中心核心区域的显微硬度值分别为 556 HV 和 416 HV。这些测量结果还表明了表面和中心核心区域的微观结构存在差异,并且与图8所示的形态一致。

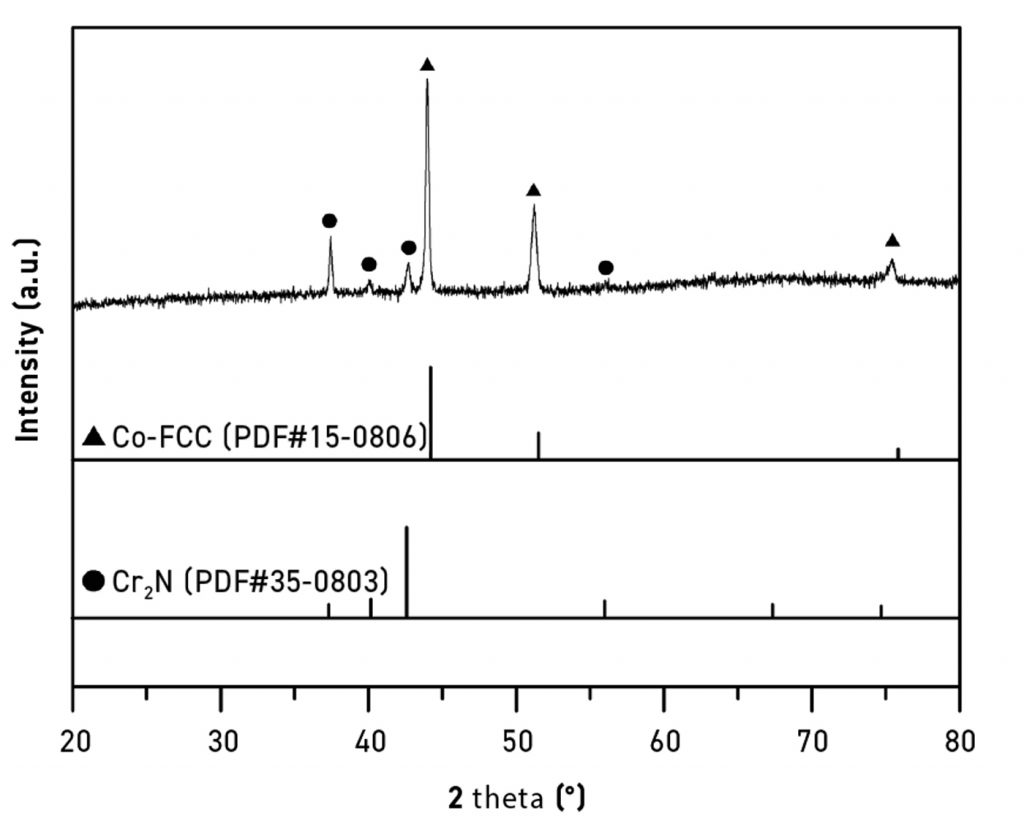

如图9-14所示,很明显,烧结坤块的主基体是基于FCC晶体的,而一些Cr2上表区域附近存在N降水,这与文献报道的现象一致[43-44]。图 14 显示了在 14:14 m 处以氢氮比烧结的合金的 X 射线衍射图3/h 流速 at 1315°C. 结果表明,FCC结构是Cr含量较少的主要相2N相在烧结坯块中。

图8 (b) 烧结Co-Cr-Mo合金表面和芯部的硬度测量,基于氢气到氮气,在14:14 m3/h 流速 at 1315°C.

图8 (b) 烧结Co-Cr-Mo合金表面和芯部的硬度测量,基于氢气到氮气,在14:14 m3/h 流速 at 1315°C.

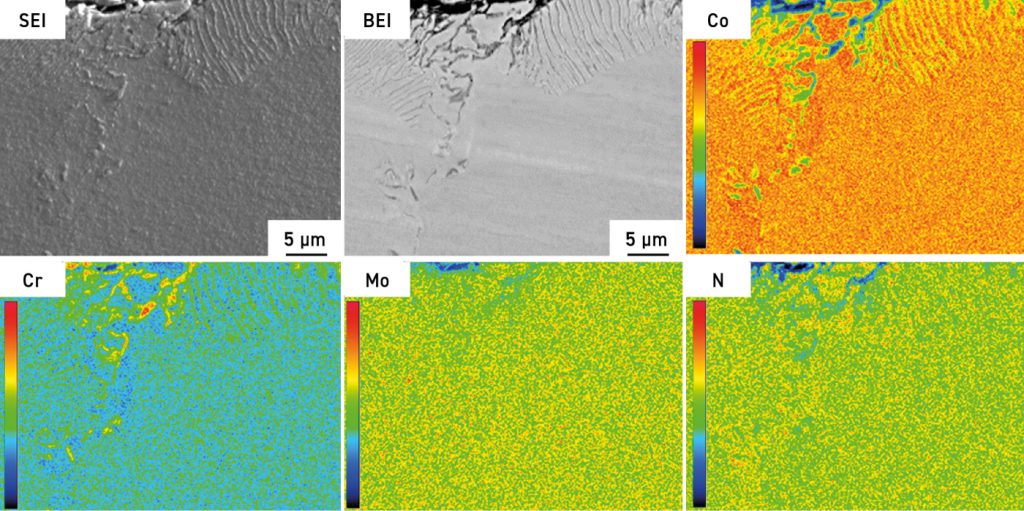

图9 烧结Co-Cr-Mo合金的表面积分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)二次电子像(SEI),(b)EBSD钴(FCC)晶体结构相位映射和(c)EBSD Cr2N 相映射

图9 烧结Co-Cr-Mo合金的表面积分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)二次电子像(SEI),(b)EBSD钴(FCC)晶体结构相位映射和(c)EBSD Cr2N 相映射

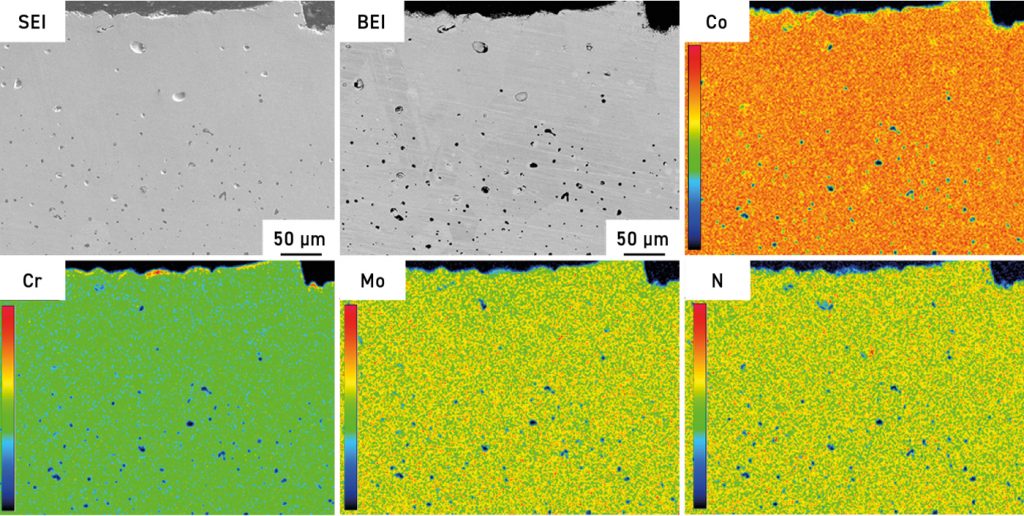

图10 烧结Co-Cr-Mo合金的表面积分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)二次电子图(SEI),(b)Co的EDS元素图,(c)Cr的EDS元素图,(d)Mo的EDS元素图和(e)N的EDS元素图图

图10 烧结Co-Cr-Mo合金的表面积分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)二次电子图(SEI),(b)Co的EDS元素图,(c)Cr的EDS元素图,(d)Mo的EDS元素图和(e)N的EDS元素图图

图11 14:14 m处基于氢氮比的烧结Co-Cr-Mo合金表面积EPMA定位分析3/h 流速 at 1315°C.

图11 14:14 m处基于氢氮比的烧结Co-Cr-Mo合金表面积EPMA定位分析3/h 流速 at 1315°C.

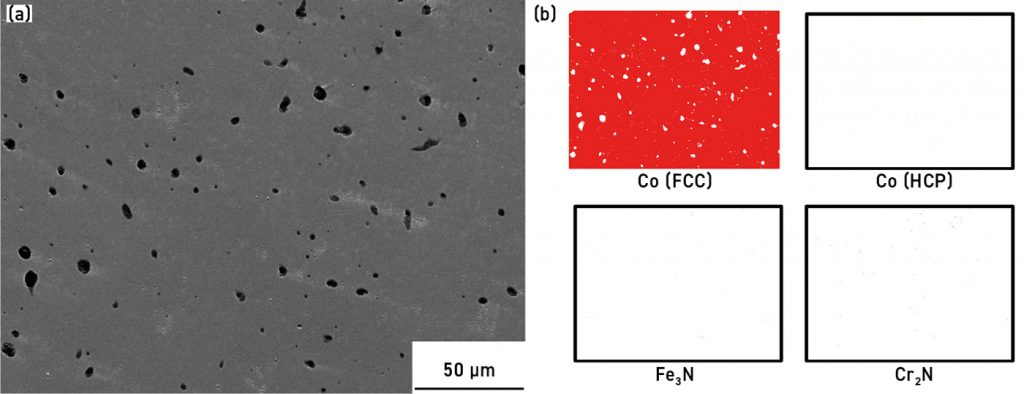

图12 烧结Co-Cr-Mo合金的核心区域分析,基于氢氮比,在14:14 m31315°C时/h流速:(a)二次电子像(SEI)和(b)EBSD相位图比较

图12 烧结Co-Cr-Mo合金的核心区域分析,基于氢氮比,在14:14 m31315°C时/h流速:(a)二次电子像(SEI)和(b)EBSD相位图比较

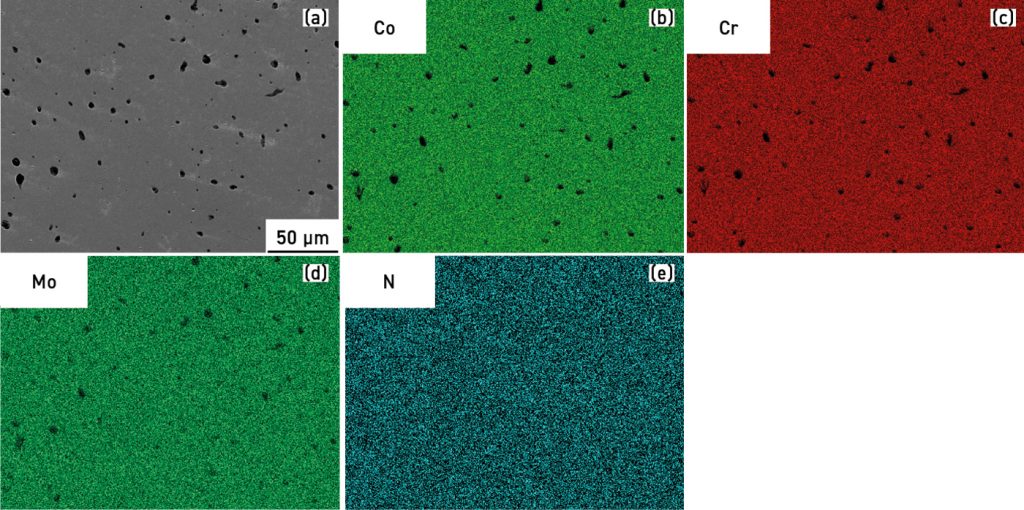

图13 烧结Co-Cr-Mo合金的核心区域分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)SEM图像,(b)EDS钴元素图,(c)EDS铬元素图,(d)EDS钼元素图和(e)EDS N元素图图

图13 烧结Co-Cr-Mo合金的核心区域分析,基于14:14 m处的氢氮比31315°C时/h流速:(a)SEM图像,(b)EDS钴元素图,(c)EDS铬元素图,(d)EDS钼元素图和(e)EDS N元素图图

图14 Co-Cr-Mo合金烧结零件XRD分析,基于氢气:氮气=14:14 m3/h 1315°C时的流量

图14 Co-Cr-Mo合金烧结零件XRD分析,基于氢气:氮气=14:14 m3/h 1315°C时的流量

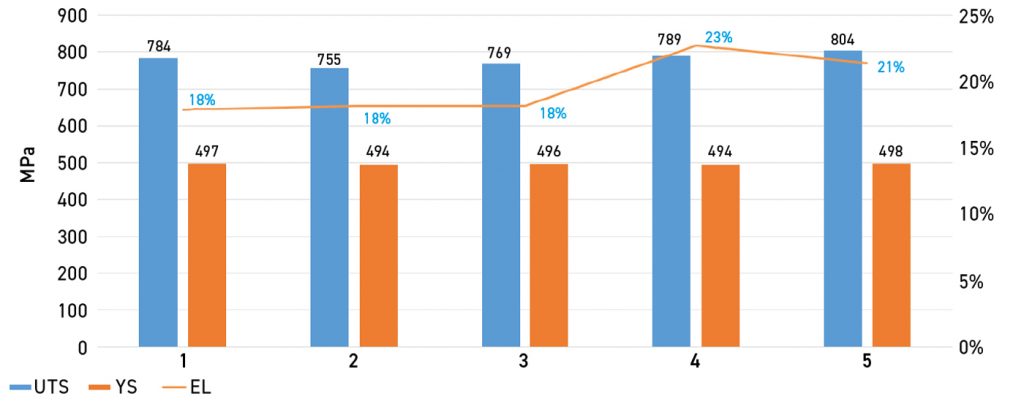

从前几节的讨论来看,将烧结气氛中的氮分数进一步降低到氢氮比为22:6 m的流速是合理的3/小时为 1315°C。 对机械性能的影响如图15所示。即使在这种相对较低的氮馏分烧结条件下,UTS、YS和伸长率性能仍然符合F75标准。烧结合金的颜色为浅灰色。

图15 基于氢氮比的烧结Co-Cr-Mo合金在22:6 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

图15 基于氢氮比的烧结Co-Cr-Mo合金在22:6 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

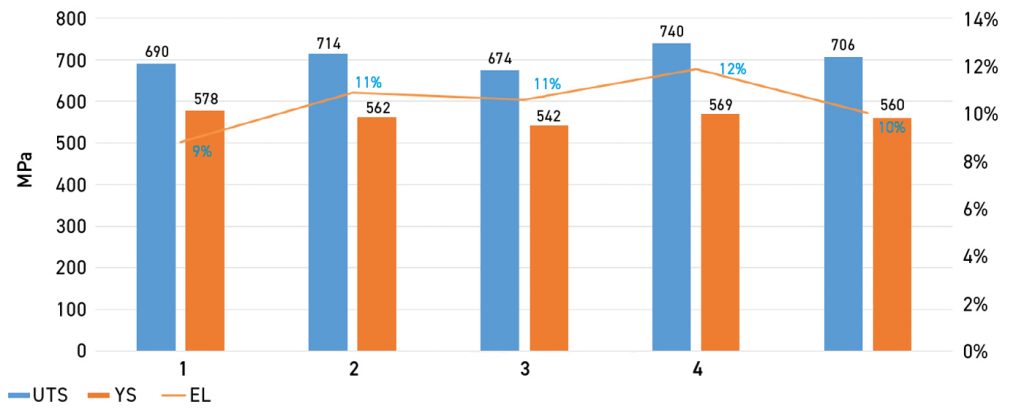

这种颜色转变的趋势意味着炉内气氛中的氮含量起着重要作用。防止 Cr 是合理的2在烧结坣块中形成氮,氮含量更低。因此,氢氮比为25:3 m3选择1315°C时/h,结果如图16所示。烧结密度高于 7.8 g/cm3,所有机械性能均符合ASTM F75标准。

图16 基于氢氮比的烧结Co-Cr-Mo合金在25:3 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

图16 基于氢氮比的烧结Co-Cr-Mo合金在25:3 m时的力学性能3/h 1315°C时的流速。 ASTM F75标准(UTS≥655 MPa;YS ≥ 455 MPa;伸长率≥8%)

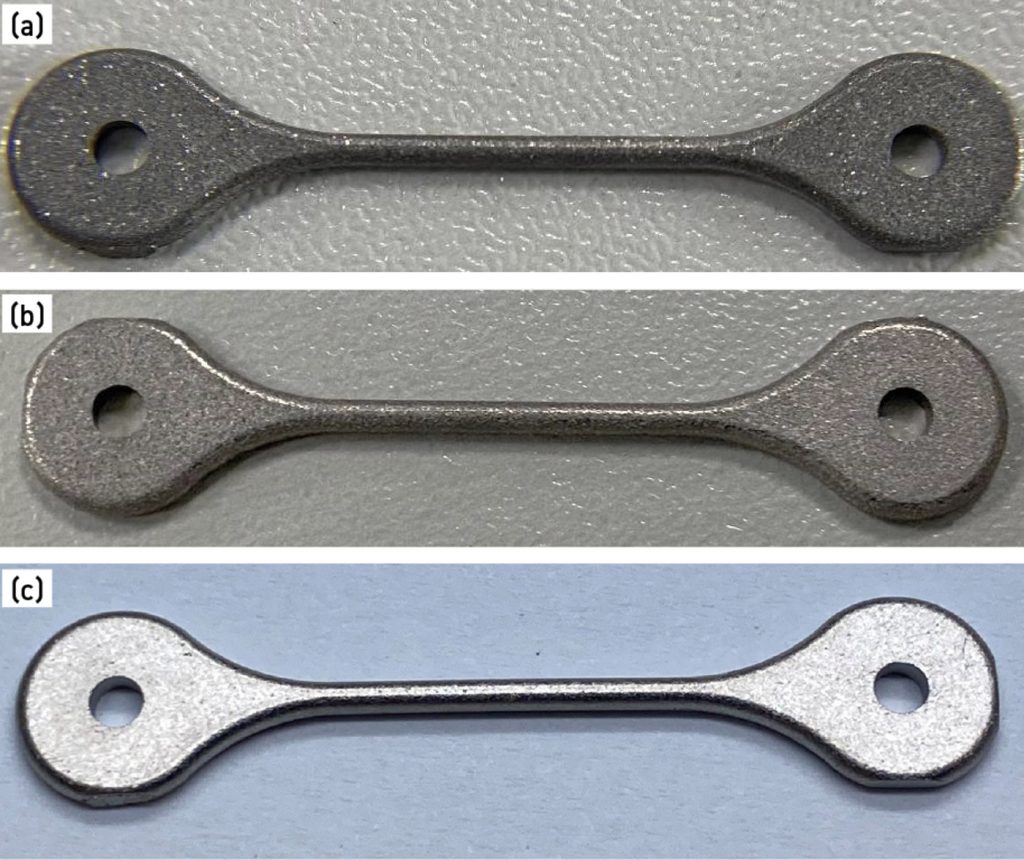

如图17(a)所示,烧结试样的深色是由于Cr2N阵型。对于图17(b)所示的22:6大气比,这种趋势不太明显,因为烧结过程中的降水相对较少。图17(c)所示的25:3大气比表现出传统Co-Cr-Mo金属性质的颜色。其相应的EPMA分析如图18所示,该分析显示Cr的缺失2据估计,由于大气中的氮比较低,因此在地表区域附近存在氮。

图17 Co-Cr-Mo合金在1315°C下不同氢氮比下烧结状态的外观: (a) 14:14 m时的氢氮比3/h 流速,(b) 22:6 m 时的氢氮比3/h 流速和 (c) 25:3 m 时的氢氮比3/h 流量

图18 烧结Co-Cr-Mo合金的表面积EMPA映射分析,基于25:3 m处的氢氮比3/h 流速 at 1315°C.

结论

MIM是一种很有前途的高精度生产3C电子和医疗零件的方法。本研究的实验结果表明,Co-Cr-Mo F75合金可以使用POM基催化脱脂原料通过MIM制备,并且可以在大型连续炉中烧结,而无需后处理工艺。烧结气氛显著影响Co-Cr-Mo F75合金的力学性能。本研究探索并讨论了烧结气氛的各种组合。与在非氮大气条件下烧结的合金相比,在含氮气氛中烧结增强了合金的机械性能。在氢气和氩气混合气氛中烧结导致机械性能差。优化的烧结条件基于氢氮比为25:3的混合气氛,流速为25:3,并在1315°C下进行。 这种效应归因于氮化,氮化补偿了低碳水平和强度的增加,而 Cr2氮降水问题是相对氮分数的函数。显微结构显示了典型的F75 FCC晶体。为了获得最佳条件,所有机械性能均符合国际标准ASTM F75。该研究的拟议目标已经实现。由于原料化学、固体负荷、工装模具几何形状和尺寸差异,本研究中的连续炉烧结参数可能并不完全适用于所有MIM情况,但这些结果仍可作为MIM行业的论证和参考。

深圳市御嘉鑫科技股份有限公司

深圳市御嘉鑫科技股份有限公司